Dämmbox: Die Entwicklung der Konstruktion

Die Konstruktion eines Prüfstandes ist mehr als nur technische Planung - es ist ein kreativer und iterativer Prozess, der Recherche, Experimentieren und Problemlösen erfordert. In ihrem Projekt an der Hochschule Niederrhein entwickelten die Studenten Luca Braukmann, Philipp Michael Kremers und Simon Jäschke einen kostengünstigen Prüfstand zur Messung des Wärmedurchgangskoeffizienten (U-Wert) von Dämmstoffen. Dieser Beitrag beleuchtet den Entstehungsprozess der Dämmbox Konstruktion von den ersten Ideen bis zum fertigen Design.

Die Grundlagen

Die Entwicklung eines Prüfstandes zur Messung des Wärmedurchgangskoeffizienten (U-Wert) von Dämmstoffen war eine Herausforderung. Ziel war es, ein einfaches, kostengünstiges und gleichzeitig genaues System zu entwickeln, mit dem die Dämmleistung verschiedener Materialien zuverlässig gemessen werden kann. Von der ersten Konzeptidee bis zum fertigen Design mussten verschiedene Ansätze ausprobiert, Prototypen entwickelt und das Design immer wieder angepasst werden, um die gewünschten Ergebnisse zu erzielen. Dieser Abschnitt beschreibt den Konstruktionsprozess der Dämmbox im Detail und zeigt, warum eine Pizzabox als Grundkonstruktion gewählt wurde.

Die ersten Ideen

Das Konzept der Isolierbox basierte auf der Hot-Box-Methode, bei der ein Material zwischen einer warmen und einer kalten Kammer getestet wird. Die Herausforderung bestand darin, diese Methode mit begrenzten Mitteln und hoher Präzision umzusetzen. Drei Designvarianten wurden untersucht:

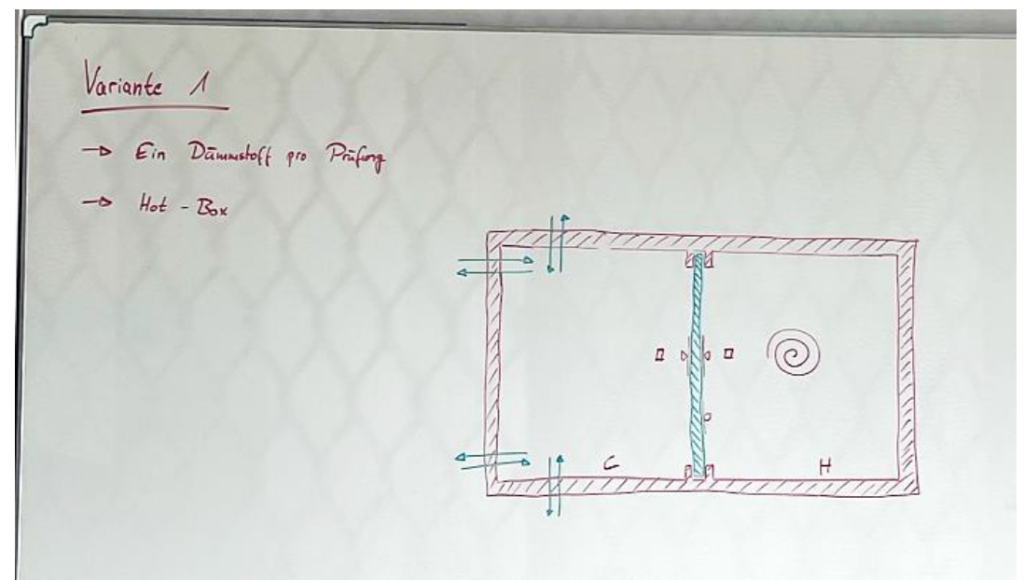

Variante 1: Die einfache Hot-Box

Dieses Konzept sah eine geschlossene Box vor, die eine Probe vollständig umschließt. Es war einfach zu realisieren, aber thermisch weniger optimiert. Wärmeverluste durch die Außenwände stellten ein potenzielles Problem dar.

Variante 1a: Modifizierte Hot-Box

Hier sollte der Dämmstoff als Teil der Außenwand fungieren, um die Komplexität zu reduzieren. Diese Methode war jedoch nicht vollständig normkonform, da äußere Einflüsse die Ergebnisse verfälschen konnten.

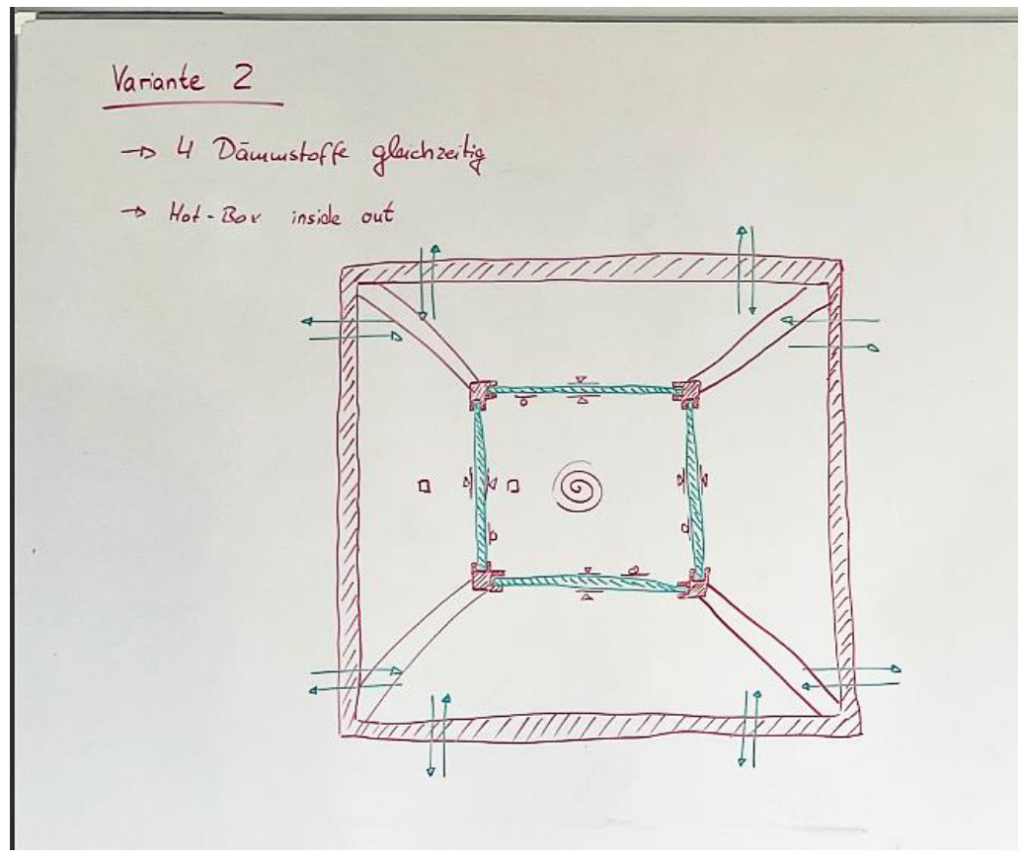

Variante 2: Die Multi-Box

Diese komplexere Version sah die gleichzeitige Prüfung von vier Proben vor. Obwohl dieses Design innovativ war, entschied sich das Team aufgrund des begrenzten Zeitrahmens dagegen.

Die Wahl fiel auf Variante 1 – eine komplett geschlossene Hot-Box – als Basis für die weitere Entwicklung aufgrund der Normkonformität sowie komplexität.

Prototypenbau

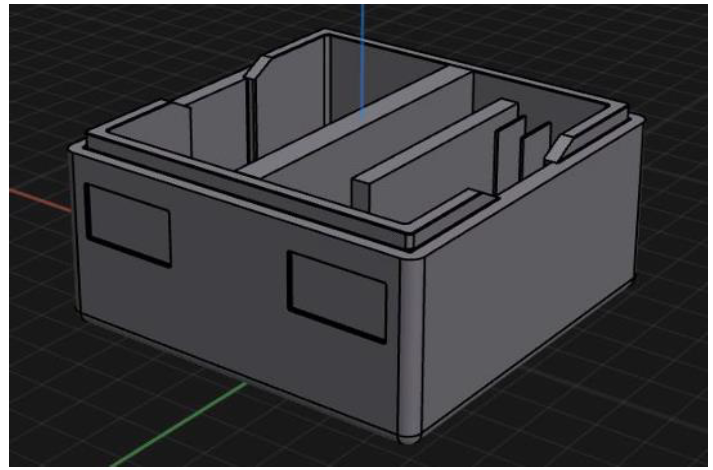

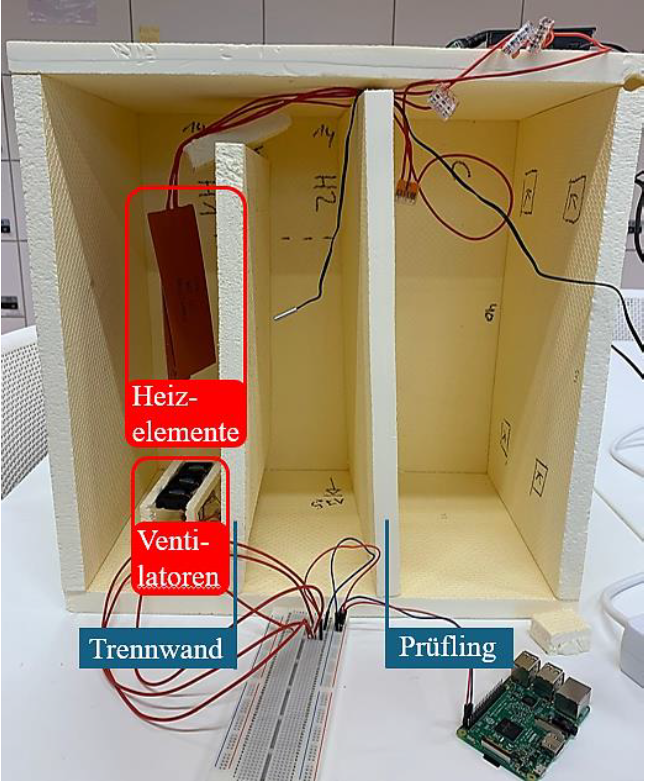

Der Prototyp basierte auf dem Konzept des Selbstbaus mit XPS-Platten. Ziel war es, erste Messungen durchzuführen und die Funktion zu testen. Die XPS-Platten wurden zugeschnitten, verklebt und zu einem Gehäuse zusammengefügt. Durch die hohen Temperaturen des Klebers kam es jedoch zu unerwünschten Schmelzeffekten, die zu Undichtigkeiten führten. Mit einem speziellen Sprühkleber konnten die Probleme teilweise gelöst werden, aber nicht zu voller Zufriedenheit. Der Prototyp war ein wichtiger Zwischenschritt, der Schwachstellen aufzeigte und Verbesserungsmöglichkeiten aufzeigte.

Finaler Entscheidung: Die Pizzabox-Dämmbox

Schließlich wurde beschlossen, eine Pizzabox als Grundkonstruktion zu verwenden. Diese ist von vornherein als Warmhaltebox konzipiert und weist von Natur aus eine geringe Wärmeleitfähigkeit auf, die für den Prüfstand ideal ist, da sie Wärmeverluste minimiert und die thermische Stabilität verbessert. Im Gegensatz zu selbstgebauten Boxen ist Sie direkt industriell gefertigt und daher wesentlich luftdichter. Das reduziert unerwünschte Wärmeverluste und Schwankungen und sorgt für eine zuverlässige, reproduzierbare Testumgebung.

Mit einem Preis von ca. 42 Euro entsprach die Pizzabox dem Kostenziel des Projektes. Im Vergleich zu speziellen Prüfstandskomponenten oder maßgeschneiderten Boxen stellt sie eine kostengünstige Alternative dar, ohne auf wesentliche Funktionalitäten zu verzichten. Diese Eigenschaften machten die Pizzabox zu einer durchdachten und praktikablen Lösung für die Entwicklung der Dämmbox. Die Box wurde entsprechend der Variantenüberlegung noch angepasst. Näheres Hierzu findet man in den Eintrag zur Elektronik und Steuerung.

Zusammenfassung

Die Entwicklung der Isolierbox, die von der Ideenfindung bis zum Bau eines endgültigen Prototyps reichte. Die Studierenden der Hochschule Niederrhein testeten zunächst verschiedene Konzepte, darunter eine Kunststoffbox und eine DIY-Variante aus Dämmplatten, bevor sie sich für eine industrielle Warmhaltebox (Pizzabox) entschieden, die sich aufgrund ihrer thermischen Stabilität und Luftdichtigkeit ideal eignete.

Der Designprozess umfasste den Bau eines Prototyps aus Dämmplatten und die anschließende Optimierung des endgültigen Designs. Die endgültige Isolierbox besteht aus einer warmen und einer kalten Kammer mit einer Trennwand, die für eine kontrollierte Wärmeverteilung sorgt. Ein Silikon-Heizelement und strategisch platzierte Temperatursensoren stellen sicher, dass die Temperaturunterschiede genau erfasst werden. Der Konstruktionsprozess zeigt, wie kreative Problemlösungen und praktische Tests zu einem erfolgreichen Prüfstand führen, der in der Lage ist, Isolationsmaterialien effizient und präzise zu analysieren.

Weiterführende Einträge

Für eine detailliertere Betrachtung der einzelnen Themen haben wir jeweils eigene Einträge erstellt. Alle Beiträge laufen hierbei unter dem Namen Dämmbox. Dazu gehören:

- Dämmbox: Prüfstand für kostengünstige Dämmstofftests

Dieser Eintrag fasst das Projekt zusammen und stellt die Ziele und Ergebnisse dar.

- Dämmbox: Sensorik und Elektronik

Die präzise Messung von Temperaturen und die Steuerung der Dämmbox standen im Mittelpunkt dieses Projekts. Dieser Artikel beleuchtet die technische Ausstattung der Dämmbox und erklärt die Funktionen der eingesetzten Sensoren, Heizelemente und des Steuerungssystems. - Dämmbox: Validierung und Optimierung

Nach der Konstruktion war die Validierung ein wichtiger Schritt. Dieser Artikel beschreibt die Testreihen mit verschiedenen Dämmmaterialien und wie die Ergebnisse genutzt wurden, um die Dämmbox zu optimieren und zu kalibrieren.

Fragen?

Die Betreuer dieses Projekts waren Prof. Dr. Joachim Schettel und Thomas Leidenbach vom SWK E² – Institut für Energietechnik und Energiemanagement der Hochschule Niederrhein (https://www.hs-niederrhein.de/swk-e2). Nehmen Sie hier gerne Kontakt auf, um mehr Informationen zu erhalten.