Dämmbox: Validierung und Optimierung

Nachdem die Dämmbox konstruiert und aufgebaut war, galt es im nächsten Schritt, ihre Funktionalität und Genauigkeit in umfangreichen Tests zu überprüfen. Für die Studierenden der Hochschule Niederrhein war es wichtig, die Dämmbox unter realen Bedingungen zu testen und die Messergebnisse zu analysieren. Dadurch konnte nicht nur die Genauigkeit überprüft, sondern auch der Prüfstand für die Messung des U-Wertes von Dämmstoffen optimiert werden. Dieser Artikel beschreibt die durchgeführten Testreihen und die Anpassungen, die zur endgültigen Kalibrierung der Dämmbox führten.

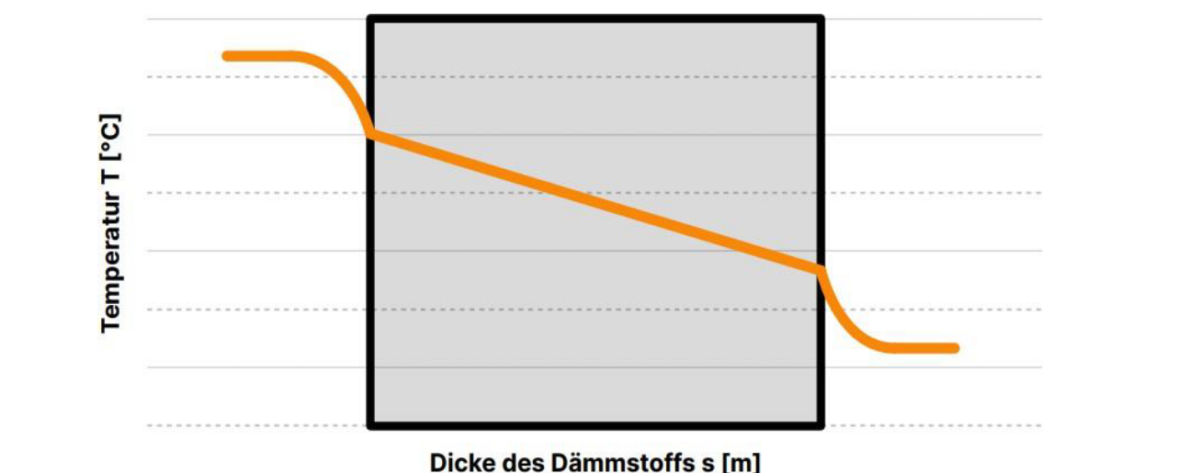

Grundlagen

Um sicherzustellen, dass die Dämmbox präzise U-Wert-Messungen liefert, waren detaillierte Testreihen notwendig. Diese dienten nicht nur zur Überprüfung der Temperaturstabilität und Genauigkeit, sondern auch zur Anpassung und Optimierung des Systems. Die Studierenden führten mehrere Testreihen mit verschiedenen Dämmmaterialien durch, um potenzielle Abweichungen zu identifizieren und durch einen Korrekturfaktor auszugleichen. Die Tests halfen dabei, die Dämmbox auf die höchsten Genauigkeitsstandards zu kalibrieren und so eine verlässliche Grundlage für die Messungen zu schaffen.

Die Validierung

Die Testreihen der Isolierbox bestanden aus mehreren Schritten, die jeweils auf bestimmte Aspekte der Messungen und des technischen Aufbaus abzielten. Nachfolgend ein Überblick über die wichtigsten Testschritte:

- Vorbereitung und Kalibrierung der Sensoren:

Zunächst wurde sichergestellt, dass alle Temperatursensoren der Dämmbox korrekt kalibriert und genau positioniert waren. Jeder Sensor wurde einzeln getestet, um die gemessenen Temperaturen mit den Sollwerten zu vergleichen und eventuelle Abweichungen frühzeitig zu erkennen. Die genaue Positionierung der Sensoren auf beiden Seiten des Dämmmaterials war entscheidend, um die Oberflächentemperaturen und die Wärmeleitfähigkeit genau erfassen zu können. - Materialien und Proben für die Testreihen:

Für die Testreihen wurden verschiedene Dämmmaterialien verwendet, darunter:- EPS (expandiertes Polystyrol): Ein leichtes Material mit niedriger Wärmeleitfähigkeit, das häufig in Dämmungen eingesetzt wird.

- XPS (extrudiertes Polystyrol): Ein robusteres Material mit ebenfalls hoher Dämmleistung, aber einer anderen Struktur als EPS.

- Spanholz mit Melaminharzbeschichtung: Ein dichteres Material, das im Vergleich zu den Schaumstoffen eine geringere Dämmeffizienz besitzt und als Test für den U-Wert bei weniger konventionellen Dämmstoffen diente.

- Messung und Aufzeichnung der Testwerte:

Die Isolierbox wurde für jeden Prüfling in der Warmkammer bei konstanter Temperatur geprüft, während in der Kaltkammer die Umgebungstemperatur gehalten wurde. Mit Hilfe von Temperatursensoren wurden die Temperaturen auf beiden Seiten des Prüflings kontinuierlich gemessen und digital aufgezeichnet. Dabei wurde besonders darauf geachtet, dass sich die Temperatur in der heißen Kammer nicht wesentlich änderte, um eine konstante Messumgebung zu gewährleisten. - Berechnung des Korrekturfaktors:

Nach den ersten Versuchsreihen zeigte sich, dass die Messergebnisse leichte Abweichungen aufwiesen. Um diese zu korrigieren und die Dämmbox zu kalibrieren, berechneten die Studierenden einen Korrekturfaktor. Dieser basiert auf den mittleren Abweichungen der Versuchsreihen und wurde zur Verbesserung der Genauigkeit in die U-Wert-Berechnung einbezogen.

Die Ergebnisse

Die Ergebnisse der Testreihen bestätigten die Wirksamkeit der Dämmbox als Prüfstand zur U-Wert-Messung:

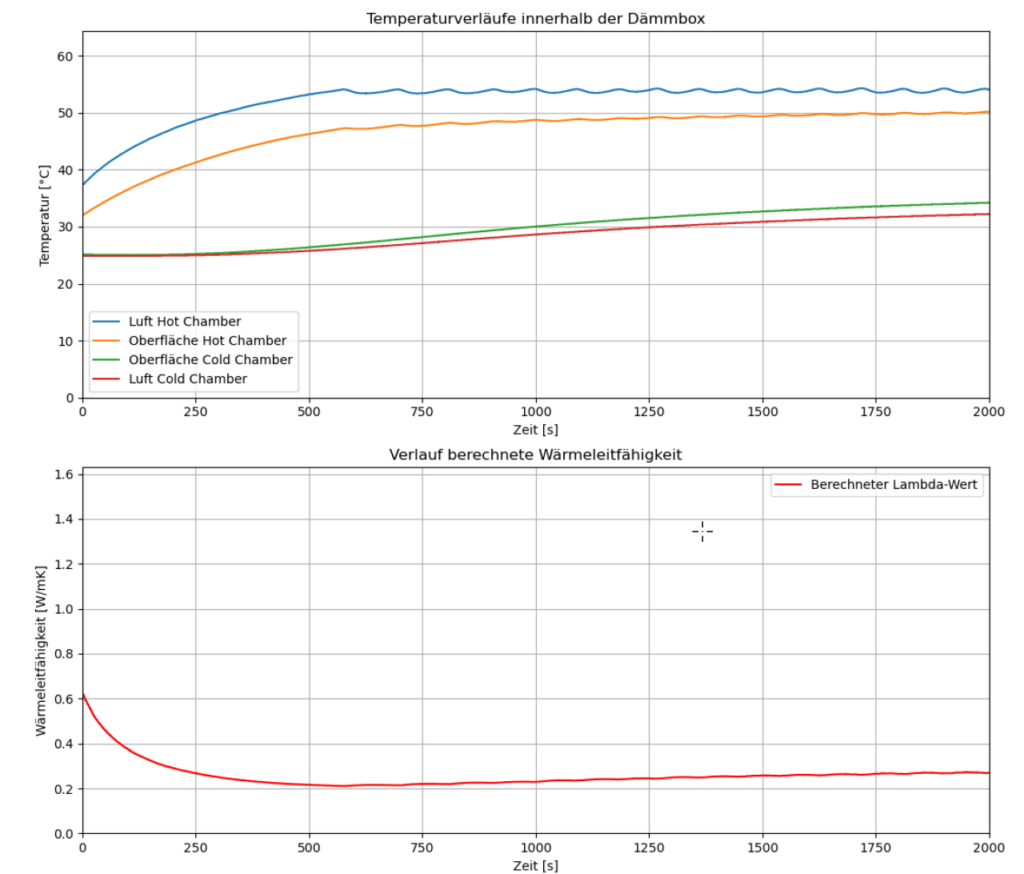

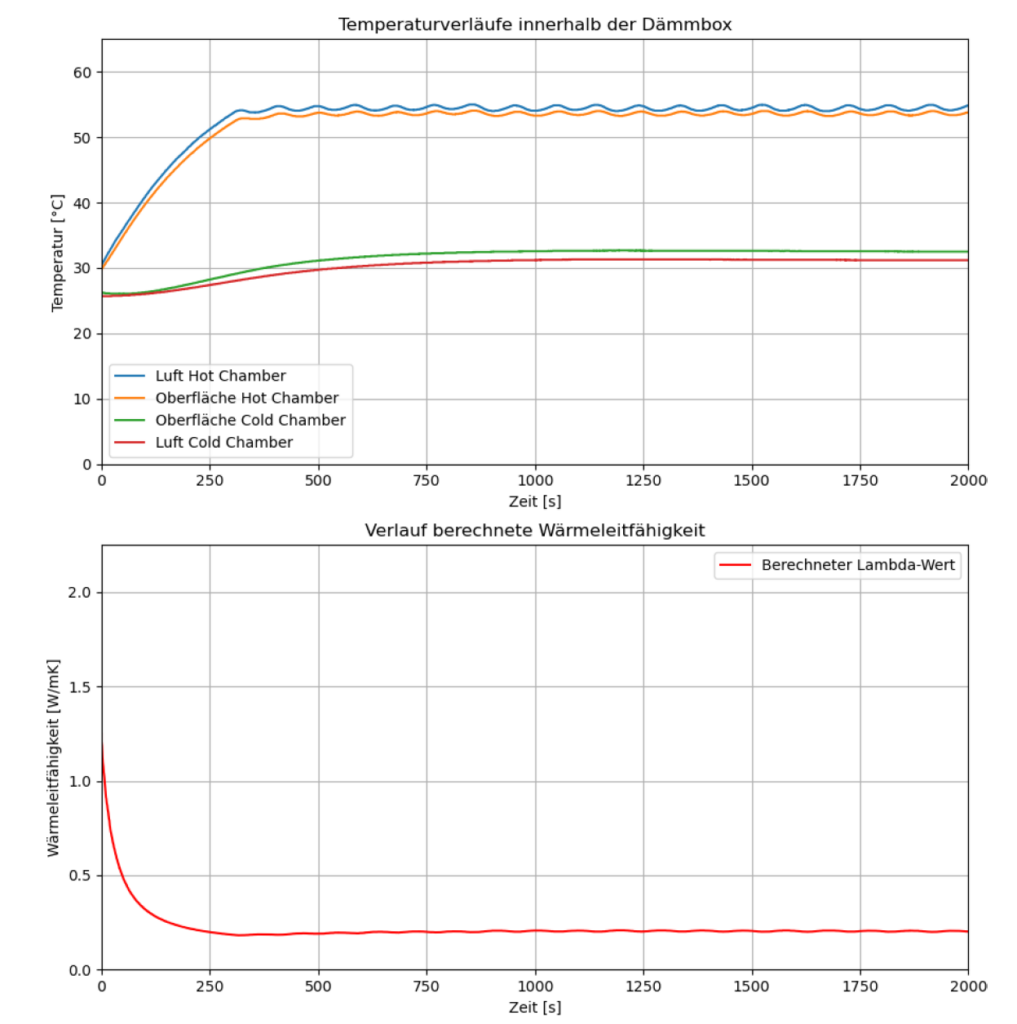

- EPS- und XPS-Testreihen:

Bei diesen Schaumstoffmaterialien zeigte die Dämmbox eine hohe Übereinstimmung mit den erwarteten Wärmeleitwerten, was die Zuverlässigkeit des Prüfstands bestätigte. Die Tests ergaben, dass die Temperaturmessungen stabil blieben und die Berechnung des U-Wertes präzise möglich war. - Testreihe mit Spanholz:

Bei der Messung von Spanholz zeigten die Ergebnisse erwartungsgemäß eine höhere Wärmeleitfähigkeit, was die Reaktion der Dämmbox auf unterschiedliche Materialien bestätigte. Diese Testreihe bewies die Flexibilität der Dämmbox, verschiedene Materialarten zu messen und realistische Wärmeleitfähigkeitswerte zu erfassen

Anhand der Ergebnisse konnte ein Korrekturfaktor ermittelt werden, um die Genauigkeit der Dämmbox weiter zu optimieren. Nach der Kalibrierung konnten konsistente und zuverlässige Ergebnisse erzielt werden, die mit anderen Messmethoden gut vergleichbar sind.

Zusammenfassung

Die durchgeführten Versuchsreihen waren ein entscheidender Schritt in der Entwicklung der Dämmbox. Von der Kalibrierung der Sensoren bis zur Anwendung des Korrekturfaktors stellte das Team sicher, dass der Prüfstand präzise Messungen für verschiedene Dämmmaterialien liefern kann. Die Tests mit EPS, XPS und Spanholz bestätigten die Funktionalität der Dämmbox und zeigten ihre Vielseitigkeit bei der Messung verschiedener Dämmmaterialien. Die Dämmbox erwies sich als zuverlässig und die Einführung des Korrekturfaktors trug dazu bei, eine hohe Messgenauigkeit zu gewährleisten. Insgesamt zeigen die Versuchsreihen, dass die Dämmbox eine effektive und kostengünstige Lösung zur Bestimmung des U-Wertes darstellt und somit eine wertvolle Ergänzung im Bereich der Wärmemesstechnik bietet.

Weiterführende Einträge

Für eine detailliertere Betrachtung der einzelnen Themen haben wir jeweils eigene Einträge erstellt. Alle Beiträge laufen hierbei unter dem Namen Dämmbox. Dazu gehören:

- Dämmbox: Prüfstand für kostengünstige Dämmstofftests

Dieser Eintrag fasst das Projekt zusammen und stellt die Ziele und Ergebnisse dar.

- Dämmbox: Die Entwicklung der Konstruktion

In diesem Blogpost beschreiben wir, wie die Idee der Dämmbox entstand und sich durch verschiedene Prototypen bis zum finalen Entwurf entwickelte. Dabei gehen wir auf die Herausforderungen und die kreativen Lösungsansätze der Studierenden ein. - Dämmbox: Sensorik und Elektronik

Die präzise Messung von Temperaturen und die Steuerung der Dämmbox standen im Mittelpunkt dieses Projekts. Dieser Artikel beleuchtet die technische Ausstattung der Dämmbox und erklärt die Funktionen der eingesetzten Sensoren, Heizelemente und des Steuerungssystems.

Fragen?

Die Betreuer dieses Projekts waren Prof. Dr. Joachim Schettel und Thomas Leidenbach vom SWK E² – Institut für Energietechnik und Energiemanagement der Hochschule Niederrhein (https://www.hs-niederrhein.de/swk-e2). Nehmen Sie hier gerne Kontakt auf, um mehr Informationen zu erhalten.